|

|

铝合金电火花线切割加工

|

|

由于铝合金与铁基合金相比熔点及沸点(气化点)低,导电性好、导热性好、密度小等,致使与铁基合金的电火花线切割相比存在较大差异。虽然其单位电流的切割速度通常是铁基合金的1.5~2倍,但由于铝合金电火花线切割存在着一些明显的特性,导致在切割时并不能投入较大的能量进行加工,所以其切割的绝对速度并不能很高。并且切割过程中体现的工艺规律也有其特殊性。对于铝合金材料的快走丝加工,暴露的明显问题主要体现在:

① 由于铝合金熔点和气化点低,同等放电能量下加工蚀除量增大,从而使放电间隙增宽,由于放电间隙的增加,致使部分脉冲不能及时击穿极间的液体介质,因此大大地降低了脉冲的利用率;

② 电蚀物(即氧化铝)易粘附在电极丝上,由于氧化铝相当坚硬,其附着于电极丝表面后随电极丝的高速运动将造成走丝系统中传动件及定位导轮或导丝器磨损严重,电极丝与导电块间时有火花产生,导电块在很短时间内被磨穿,使加工不稳定甚至不能延续;

③ 随着加工时间的延长,电极丝上粘附的氧化铝增多,而氧化铝的导电性能极差,此时将大大影响电极丝的放电性能,并使得加工的稳定性降低。此外从进电点到放电加工区电极丝上的电阻将会因为氧化铝的附着大大增加,会消耗一定的高频脉冲能量;

⑤ 由于铝合金蚀除量大,电蚀产物多,电蚀物颗粒较大,使工作液进入切缝放电区域及排屑都变得较困难,而且乳化液与电蚀产物还会生成粘胶状产物,进一步影响切缝内电蚀产物的排出,加工间隙堵塞严重。由于极间电极丝得不到及时、充分冷却,在切割大厚度时十分容易断丝。

|

| |

针对铝合金电火花线切割加工时的特殊性,需要采取针对性的措施如下:

① 宜采用洗涤性良好的复合工作液,以保障极间充分、均匀冷却,从而为大能量高效率切割创造条件。

② 铝合金的高效切割宜采用窄脉宽,大峰值电流,适当的脉冲间隔使其产生气化为主的蚀除方式并形成微小的蚀除颗粒,从而达到高效蚀除并迅速排除蚀除产物和降低蚀除产物在电极丝表面反镀的目的,以提高切割稳定性和延长走丝系统寿命。

|

| |

此外为降低铝合金切割后形成氧化铝对走丝系统的磨损,长期切割铝合金的机床可以进行下列改造:

① 采用宝石导轮代替钢导轮延长导轮的寿命;

|

| |

|

| |

|

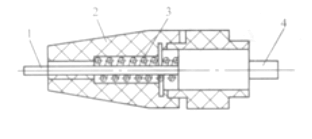

1-进电导线 2-绝缘体 3-弹簧 4-石墨电刷

|

|

图1 储丝筒直接进电机构

|

| |

|

| |

|

图2 导轮(直接)进电机构

|

| |

|

| |

|

1-导针 2-水银壶 3-水银 4-导针

|

|

图3 水银导电壶结构

|

| |