|

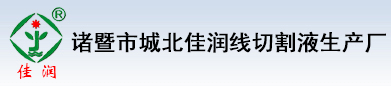

图2 两种工作液极间携带蚀除产物示意

|

| |

|

|

图3 电极丝表面保护原理示意图

|

| |

4) “3”和“4”时代实现的其他关键条件

|

| |

|

|

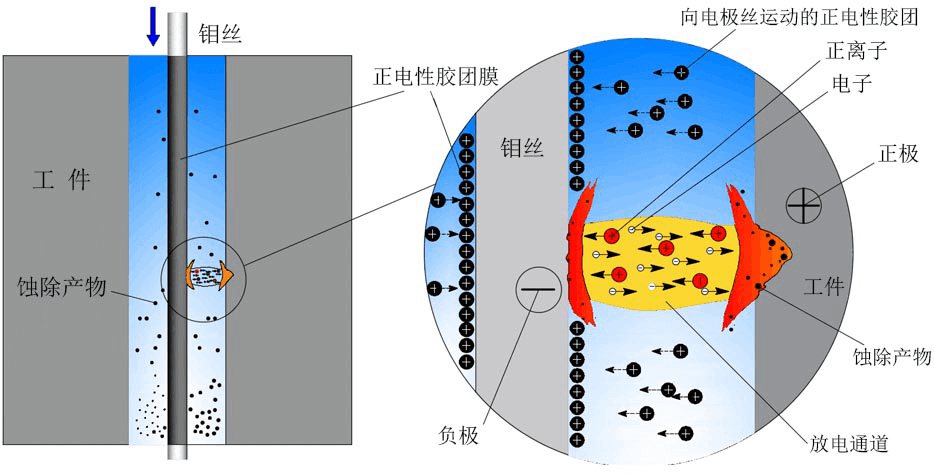

图4 大电流切割进电导丝示意图

|

| |

进电在大能量加工条件下是一个十分关键的问题,首先,由于钼丝不是良导体,自身存在比较大的电阻,这个电阻在加工电流比较小的情况下,对加工效率和稳定性影响不大,但一旦电流升高后,从进电点到加工区域段的电阻就会消耗较大的脉冲电源能量,而这个能量消耗还会导致电极丝发热,加工效率降低;其次,进电的接触点也会有接触电阻,因此如果接触面积过小,则此点接触电阻将升高,在加工过程中发热更加严重,必将大大增加钼丝在进电点的损伤几率;第三,钼丝在走丝过程中,不可避免会有微弱的跳动,这种跳动一般肉眼不易察觉,但实际是存在的,一旦在进电点产生微弱的跳动,在小能量加工时对钼丝危害不大,但在大能量加工时,一旦有微小的跳动,就会导致进电点接触不稳定,且会因为跳火(往往人眼不易察觉)而导致断丝。因此针对上述情况,对于切割电流超过10A的高效切割,建议按如图4所示改进进电方式。

首先,进电点前移,靠近加工区,以减少脉冲电源能量在钼丝上的损耗;

其次,为较少接触电阻,需要尽可能大地增加进电的接触面积,建议用大圆弧状进电接触方式进电,此外,为保持钼丝与进电块良好的接触,应该定期检查和更换接触线段,一般建议加工50小时需要更换一次位置;

第三,为减少进电点发热的情况,在进电处最好增加工作液冷却;

第四,也是最关键一点,就是要维持进电点的稳定,不允许进电点产生跳动,因此建议采用图4所示的进电块压在钼丝上,而不是钼丝挂在进电块上的方式,以增加接触点的可靠性,当然进电的方式是多种多样的,但是一个原则就是必须可靠进电。

|

| |

5) 超高速工作液产品及使用建议

|

|

|

图5 JR1H超高速复合工作液

|

| |

目前已经推出“佳润系列”JR1H超高速工作液(图5),近期还将推出性能更佳的JR3H超高速乳化膏以适应更广泛的市场需求。

两种产品可以根据不同的加工需求,调节不同的配比浓度以适应不同的加工要求。

JR1H超高速工作液一般推荐的配比浓度是1:10,如果切割电流超过10A,可以适当增加浓度,切割电流小于5A可以降低浓度;

JR3H超高速乳化膏一般推荐的配比浓度是1:20,如果切割电流超过10A,可以适当增加浓度,切割电流小于5A可以降低浓度;

配制上述产品时采用自来水即可,当然用纯净水更好,使用过程中没有其他特殊要求,如果希望获得更好的工艺效果及通过“中走丝”修刀获得更高的表面质量,使用者还可以不断摸索总结加工的工艺规律。

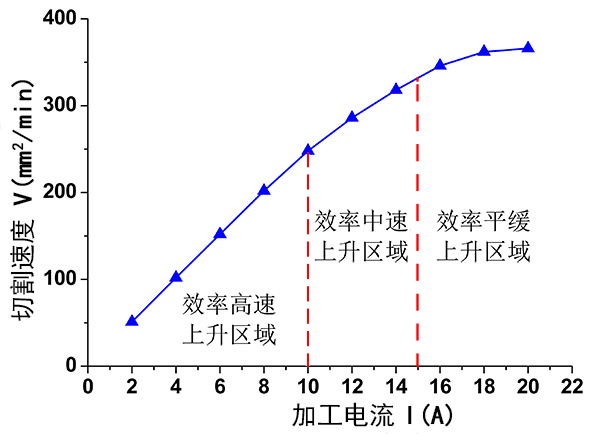

超高速工作液切割效率的一般规律如图6所示。

|

| |

|

|

图6 超高速工作液加工规律

|

| |

超高速工作液无论是液体或膏体都遵循上述加工规律,因此建议线切割机床的加工电流选择区域为:

|

| |

-

快走丝:线臂进电块进电方式,按液体1:10,膏体1:20,工作电流至少>5A(该类机床一般最大加工电流在6-8A);

-

中走丝:线臂进电块进电方式,按液体1:10,膏体1:20,工作电流>6-8A (该类机床一般最大加工电流在10A以内);

-

改进型中走丝:进电点前移且冷却,按液体1:5-10,膏体1:10-20,工作电流>10-15A;

-

特殊机型:进电点前移且冷却,按液体1:5,膏体1:10,工作电流>15-20A。

|

| |

6) “佳润”超高速产品切割示例

|

| |

|

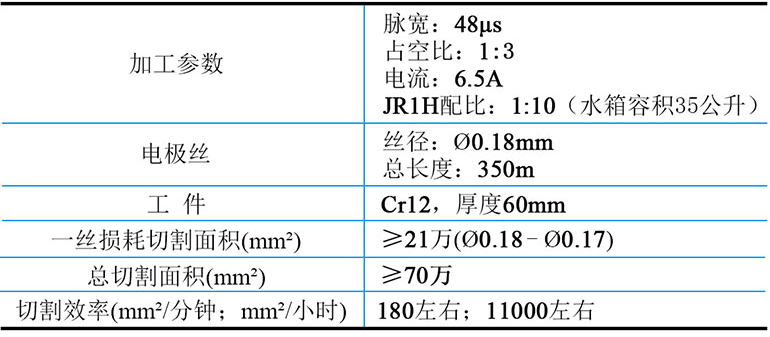

表1 杭州华方“快走丝”6.5A切割情况(JR1H)

|

|

|

注:传统线臂上进电块进电方式

|

| |

|

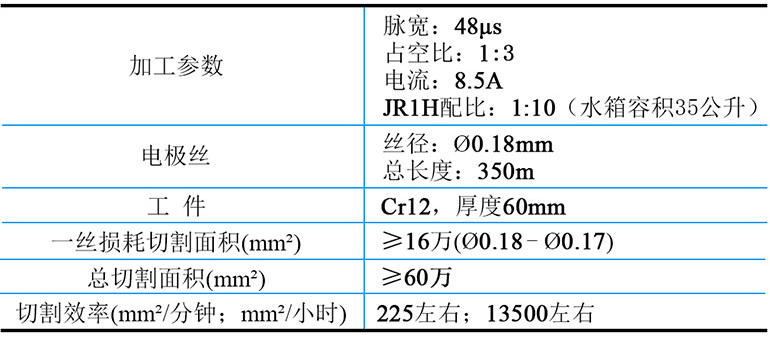

表2 杭州华方“中走丝” 8.5A切割情况(JR1H)

|

|

|

注:传统线臂上进电块进电方式

|