|

图5 复合工作液条件下正常切割表面及有烧伤表面示意

|

| |

|

图5(a)为极间有充足工作液的切割示意及工件切割后表面情况,此时切割表面色泽基本均匀。但当切割效率超过150-200mm2/min后,工件表面将因为往复走丝的缘故,逐渐产生严重的交叉烧伤痕迹,如图5(b)所示,并且如继续增加放电能量,切割效率上升将十分缓慢,甚至不再升高,而工件表面烧伤则更加严重,且电极丝断丝几率大大升高。其主要原因在于随着放电能量的增加,放电形成的热量将使得电极丝带入切缝(单边放电间隙约0.01-0.02mm)的有限工作介质瞬间汽化,导致极间,尤其是在电极丝出口区域(图5(b)红色区域)处于工作介质很少甚至无工作介质状态,使该区域的冷却、洗涤、排屑及消电离状态恶化。由于工件和电极丝在该区域得不到及时的冷却,并且排屑困难,从而使得工件表面产生严重烧伤且断丝的几率大大增加。导致高速往复走丝切割效率的提高又遭遇到另外一个瓶颈。

|

| |

3) 10000mm2/h(167mm2/min)以上长期稳定切割难在何处?

目前业内热议的在10000mm2/h条件下的切割实施起来并不难,任何厂家的机床,只要脉冲电源平均切割电流能到8A的,基本都能实现,而难就难在要能长久稳定切割并且不断丝。在这个前提下,首先要保证切割表面没有烧伤,因为一旦产生烧伤,极间必然处于非正常的冷却状态,电极丝也必然会产生严重损伤,极易导致断丝,长久稳定切割就无从谈起;此外,在这个条件下,一般切割电流已经在7A左右,电极丝即使在充分冷却前提下,因为受到放电通道中正离子的轰击,必定也会形成损伤,如果要长期稳定切割,必须要将这种损伤降低到最小程度,因此必须对电极丝采取保护措施。正是基于以上考虑,研制了JR3D高效低丝耗线切割乳化膏。

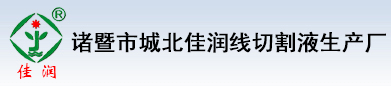

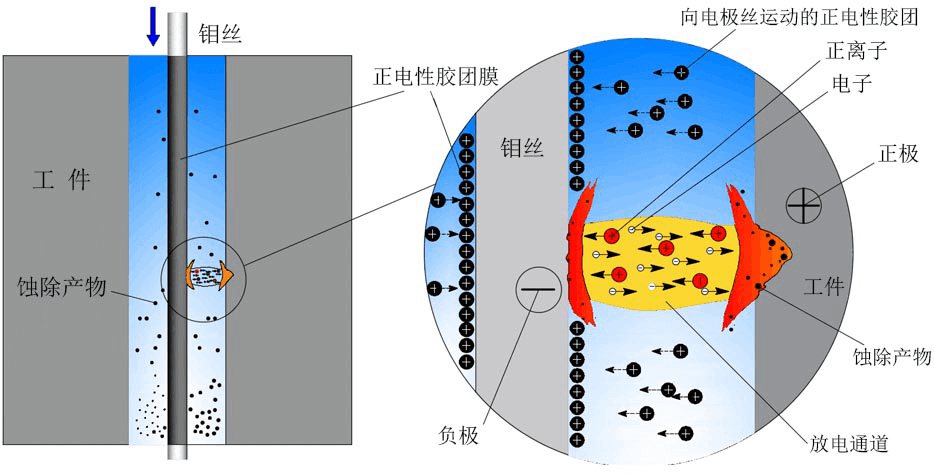

由于往复走丝的电极丝不能像低速单向走丝电极丝一样,采用镀锌保护层技术,但可以在工作液中添加电极丝表面保护膜组分,使得放电加工过程中保障电极丝尽可能少受到损伤,使得加工得以延续。所研制的JR3D乳化膏采用阳离子胶团保护技术,如图6所示,保护住电极丝尽可能少受到放电时正离子的轰击,并利用保护膜自身的气化带走部分正离子轰击电极丝后产生的热量,使电极丝尽可能少受损伤,从而使得电极丝承受放电能量的能力大大提高,电极丝损耗显著降低,同时断丝几率也大大下降,由于保护层物质一直由工作液产生,因此能始终在加工过程中保护住电极丝少受损伤。目前在杭州华方数控机床有限公司的普通方波脉冲电源加工条件下,6.5A切割在接近10000mm2/h效率前提下,电极丝一丝损耗(φ0.18→φ0.17)接近20万mm2(加工试件如图7),电极丝可以从φ0.18一直使用到φ0.12,完全达到了经济使用的条件,在此条件下进行的“中走丝”多次切割,其综合切割效率有大幅度提高。

|

|

|

图6 电极丝表面保护原理示意图

|

| |

|

|

图7 接近10000mm2/h的切割表面

|

| |

|

JR3D产品如图8所示。

|

|

|

图8 JR3D产品

|

| |

|

根据上述研究思路,佳润工作液不仅仅在电极丝保护上采取了阳离子胶团保护技术,而且在工作液的组分上还增加了高熔点介质的比例,从而进一步减少了极间介质的汽化,保障了极间的洗涤、冷却和消电离状态,从而有研制出高效系列产品,使得目前在市场上长期稳定切割的效率已经超过15000mm2/h。

|